小河科仪

发酵工艺的控制

发酵溶氧电极,可耐最高130℃的高温消毒,溶氧电极经灭菌50次后电流几乎没有任何漂移,电极信号稳定可靠。

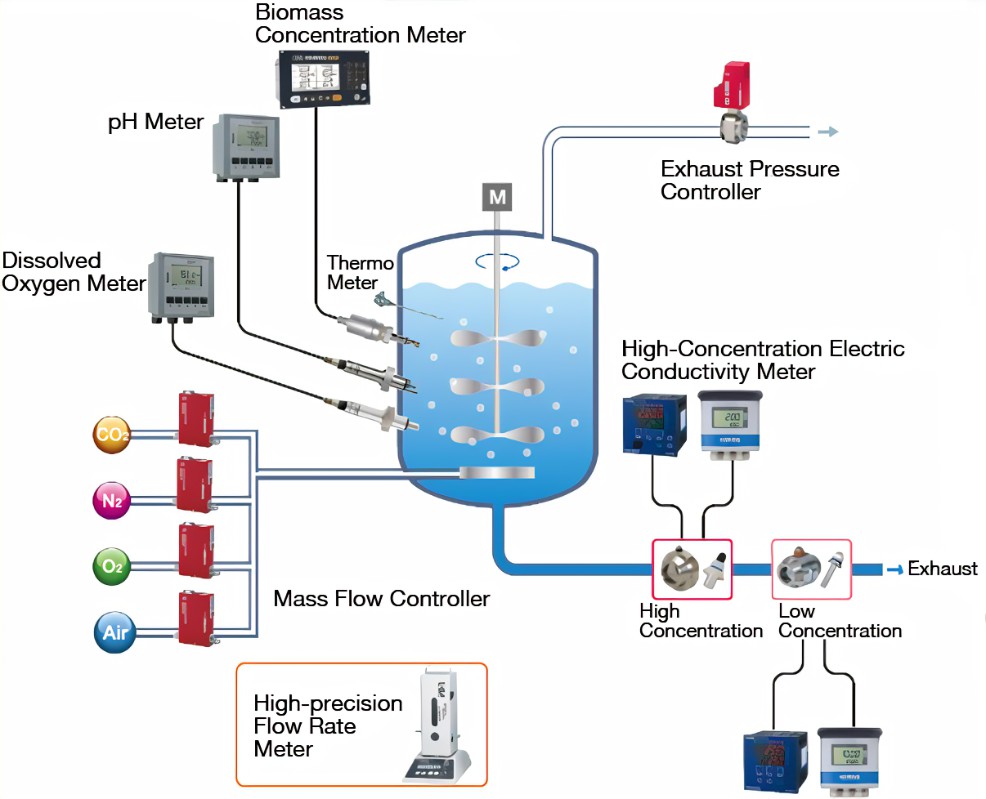

发酵过程中,为了能对生产过程进行必要的控制,需要对有关工艺参数进行定期取样测定或进行连续测量。反映发酵过程变化的参数可以分为两类:一类是可以直接采用特定的传感器检测的参数。它们包括反映物理环境和化学环境变化的参数,如温度、压力、搅拌功率、转速、泡沫、发酵液粘度、浊度、pH、离子浓度、溶解氧、基质浓度等,称为直接参数。另一类是至今尚难于用传感器来检测的参数,包括细胞生长速率、产物合成速率和呼吸嫡等。这些参数需要根据一些直接检测出来的参数,借助于电脑计算和特定的数学模型才能得到。因此这类参数被称为间接参数。上述参数中,对发酵过程影响较大的有温度、pH、溶解氧浓度等。

对于好氧发酵,溶解氧浓度是最重要的参数之一。微生物深层培养时,需要适量的溶解氧以维持其呼吸代谢和某些产物的合成,氧的不足会造成代谢异常,产量降低。微生物发酵的最适氧浓度与临界氧浓度是不同的。前者是指溶解氧浓度对生长或合成有一最适的浓度范围,后者一般指不影响菌体呼吸所允许的最低氧浓度。为了避免生物合成处在氧限制的条件下,需要考察每一发酵过程的临界氧浓度和最适氧浓度,并使其保持在最适氧浓度范围。

现在已可采用复膜氧电极来检测发酵液中的溶解氧浓度。要维持一定的溶氧水平,需从供氧和需氧两方面着手。在供氧方面,主要是设法提高氧传递的推动力和氧传递系数,可以通过调节搅拌转速或通气速率来控制。同时要有适当的工艺条件来控制需氧量,使菌体的生长和产物形成对氧的需求量不超过设备的供氧能力。已知发酵液的需氧量,受菌体浓度、基质的种类和浓度以及培养条件等因素的影响,其中以菌浓的影响最为明显。发酵液的摄氧率随菌浓增大而增大,但氧的传递速率随菌浓的对数关系减少。因此可以控制菌的比生长速率比临界值略高一点,达到最适菌体浓度。这样既能保证产物的比生产速率维持在最大值,又不会使需氧大于供氧。这可以通过控制基质的浓度来实现,如控制补糖速率。除控制补料速度外,在工业上,还可采用调节温度(降低培养温度可提高溶氧浓度)。液化培养基、中间补水。添加表面活性剂工艺措施,来改善溶氧水平。

发酵过程中各参数的控制很重要,目前发酵工艺控制的方向是转向自动化控制,因而希望能开发出更多更有效的传感器用于过程参数的检测。此外,对于发酵终点的判断也同样重要。生产不能只单纯追求高生产力,而不顾及产品的成本,必须把二者结合起来。合理的放罐时间是由实验来确定的,就是根据不同的发酵时间所得的产物产量计算出发酵罐的生产力和产品成本,采用生产力高而成本又低的时间,作为放罐时间。确定放罐的指标有:产物的产量、过滤速度。氨基氮的含量、菌丝形态、pH值。发酵液的外观和粘度等。发酵终点的确定,需要综合考虑这些因素。